پیوند ها

نظرسنجی سایت

آمار بازدید سایت

تحقیق جامع و کامل درباره متالوگرافي

مشخصات فایل تحقیق:

فرمت: وورد، Word تایپ شده( قابل ويرايش و آماده پرينت )

تعداد صفحات: 45 صفحه

کیفیت: بسیار عالی

قسمتی از متن تحقیق:

در فولادهاي صنعتي عموماً مقدار گوگرد را كمتر از 05/0 درصد نگه ميدارند. گوگرد با آهن تركيب شده و تشكيل سولفيد آهن FeS ميدهد.

سولفيد آهن با آهن به صورت يك آلياژ يوتكتيك زودگداز درمي آيد و بيشتر در مرز دانهها متمركز ميشود و هنگامي كه فولاد در درجه حرارتي ها بالا آهنگري يا نورد ميشود خاصيت شكنندگي پيدا مي كند كه به شكنندگي داغ معروف است. شكنندگي داغ براثر ذوب سولفيد آهن يوتكتيك در مرز دانهها و كاهش چسبندگي دانه ها و ايجاد ترك رخ مي دهد.

با افززودن منگنز، گوگرد تمايل خارج مي شود يا اينكه به صورت ذرات ناخالص به طور يكنواخت در داخل ساختمان فولاد پخش مي شود.

براي نتيجه بهتر توصيه مي شود كه مقدار منگنز 2 تا 8 برابر گوگرد باشد. در فولادهاي خوش تراش مقدار گوگرد را به ميزان 08/0 تا 35/0 درصد افزايش ميدهند تا قابليت ماشينكاري فولاد را بهبود بخشند. ناخالصيهاي متعدد سولفيدها موجب شكننده شدن و تقليل سايش ابزار ميشوند.

كليه فولادهاي كربني ساده معمولا داراي 03/0 تا 1 درصد منگنز هستند. منگنز موجب كاهش اثرات منفي گوگرد ميشود كه در بالا به آن اشاره شد. اگر مقدار منگنز در فولاد بيشتر از مقدار موردنياز براي تشكيل MNS باشد منگنز اضافي مانند آهن با كربن تركيب شده و تشكيل MN3C مي دهد كه تقريبا مشابه كاربيد آهن است. منگنز همچنين در ريخته گري فولاد ضمن عمل اكسيژن زدايي كيفيت فولاد را بالا مي برد.

در فولادها معمولاً مقدار فسفر پائين تر از 04/0 درصد نگه داشته ميشود. اين مقدار ناچيز در فريت حل شده و استحكام و سختي آن را افزايش ميدهد.

به نظر ميرسد در بعضي از فولادها مقدار 07/0 تا 03/0 در فسفر قابليت ماشينكاري را افزايش ميدهد. مقدار بيشتر فسفر موجب كاهش نرمي فولاد شده و آن را در مقابل كارسرد شكننده ميكند. كه به آن شكنندگي سرد مي گويند.

ميزان كربن در اين آلياژ بين 8/0 – 0025/0 درصد مي باشد در اين آلياژ با رسيدن درجه حرارت به درحه تحول 723 درجه سانتيگراد فريت اوليه از آستنيت جدا مي گردد كه باتوجه به حد حلالت كمتر فريت براي عنصر كربن كاهش بيشتر درجه حرارت ضمن افزايش مقدار جامد فريت موجب آن ميشود.

كه آستنيت باقيمانده در آن از كربن غني گردد اين مهم تا به اينجا ادامه مييابدكه با رسيدن به درجه حرارت يوتكتوئيد آستينت متحول خواهد شد.

بدين ترتيب ساختار چندين آلياژي درجه حرارت پائينتري از درجه حرارت يوتكتوئيد از فريتهاي اوليه همراه با مخلوطي از فريت و سمانتيت يوتكتوئيد كه پرليت ناميده ميشود. خواهد بود. بطور خلاصه اگر فولاد هيپويوتكتوئيد را سرد كنيم فريت در مرز دانههاي آرستينت رسوب كرده و در همه جاي آن يكسان ميباشد.

اصولا فولادها بر مبناي مقدار كربني كه دارند تقسيم بندي ميشوند و به همين مبنا از آنها در ساختن قطعات و لوازم و... استفاده ميكنند اين گروه بندي به صورت زير است.

1 ـ فولادهاي بسيار نرم

اين فولادها حداكثر 15% كربن داشته و از آنها در ساختن زنجيرها و ميخپرچها، سيمها و سنجاق و نوارهاي فولادي و... مورد استفاده قرار ميگيرند.

2 ـ فولادهاي نرم

اين فولادها بين 3/0 – 15/0 درصد كربن داشته و ساختمان ميكروسكوپي فولادها بيشتر فريت و كمي پرليت است.

الف ـ وقتي كه مقدار كربن حداكثر 1/0% باشد در ساختن فولادهاي ساختماني و تيراهن و ميلگرد و ميله ةاي مخصوص جهت مسلح كردن بتون و اجزاي ماشين و حلبي و آهن سفيدو ... بكار مي رود.

ب ـ موقعي كه مقدار كربن بين 3/0 – 2/0 درصد باشد از اين فولاد با اين درصد در ساخت چرخ دنده ساختها، اهرمها، همچنين در آهنگري بكار ميرود.

3 ـ فولادهاي با كربن متوسط

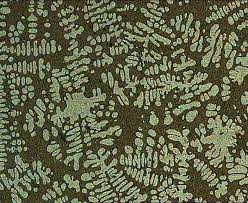

اين فولادها بين 6/0 – 3/0 درصد كربن دارند و به سه دسته تقسيم شده. در تصوير متالوگرافي اين فولاد فريت و پرليت ديده ميشود.

الف ـ فولادهايي كه حداكثر 4/0% كربن دارند و در ساخت ميله شاتونها و شافتها و سيمها و ميله ها و صفحات فولادهاي قلابها و لولهاي مقاوم به كار ميروند.

ب ـ فولادهايي كه 5/0-4/0 درصد كربن دارند و در ساختن ميل لنگها و محور چرخ دندهها و شافتها نگهدارنده و سبد و تورها و حلقههاي دوچرخه و... به كار مي رود.

ج ـ فولادهايي كه بين 6/0-5/ درصد كربن دارند و در ساختن چرخهاي لوكوموتيو ، ريلها و فلزهاي مطبخ و طنابهاي سيمي مورداستفاده قرار مي گيرد.

4 ـ فولادهاي پركبن

اين فولادها بين 9/0-6/0 درصد كربن دارند و به سه دسته تقسيم ميشوند:

الف ـ فولادهايي كه بين 7/0-6/0 درصد كربن دارند و در ساختن سندانها، چكشكاري با نيروي ثقل و پيچهاي مقاوم داده و آچارها و پيچ گوشتي و لوله سازي بدون درز و ماندول و... بكار ميروند.

ب ـ فولادهايي كه بين 8/0-7/0 درصد كربن دارند. و در ساختن اره نواريو چكش كاري و آچارها و فنرها و سپرهاي اتومبيل، آهنگرهاي كوچك و قالبهاي بزرگ براي كار سرد و قالبهاي بدنه اتومبيل و غيره بكار مي رود و تصوير متالوگرافي اين فولادها بيشتر پرليت ميباشد.

8/0-7/0 درصد كربن

ج ـ فولادهايي كه كربن ان بين 9/0-8/0 درصد ميباشد در ساختن قلمها و تيغ هاي برش و براي بريدن حلبي و سبدها و مته سنگ بري و حفر زمين و بعضي از قطعات كه كار دستي دارند پرليت و رگههاي خيلي نازك سمنتيت در مرز دانهها تصوير متالوگرافي اين فولادها ميباشد.

5 ـ فولادهايي كه بين 4 / 1 -9/0 درصد كربن دارند(فولادهاي ابزار)

تصوير متالوگرافي اين فولادها عبارتند از پرليت ، سمنتيت كه به صورت رگه در مرز پرليت قرار دارند(شكل 3-1) به طوري كه گفته شد هر چه مقدار درصد كربن بيشتر باشد رگههاي سمنتيت در زمينه ضخيمتر مي شود.

الف ـ فولادهايي كه بين 1-9/0 درصد كربن دارند در ساختن فنرها و سيمها با مقاومت كششي زياد، بستهها، چاقوها، قالبها و سنبهها به كار مي رود.

ب ـ فولادهايي كه بين 1/1-1 درصد كربن دارند در ساختن متهها، تيغههاي فرز، چاقوها و حديدهها و قلاويزها بكار ميرود.

ج ـ فولادهايي كه بين 2/1-1/1 درصد كربن دارند. در ساختن بلبرينگها و متهها و اجزا ماشين تراش و ابزار چوب بري ماننداره، رنده، تيغه خراطي بكار مي روند.

د ـ فولادهايي كه بين 3/1-2/1 درصد كربن دارند در ساختن سوهانها و برقوها و چاقوها و ابزار ماشين تراش بكار برده ميشوند.

هـ ـ فولادهايي كه بين 4 / 1 –3/1 درصد كربن دارند و در ساختن تيغهاي صورت تراش و ابزار برقوزن بكار رفته و همچنين در قسمتهاي ماشيني كه مقاومت در مقابل سائيدگي لازم دارند به كار ميروند و واضح است كه بالا رفتن درصد كربن سختي و مقاومت كششي فولاد را افزايش و قابليت انعطاف فلز كه بستگي مستقيم با تغييرات طول عمر آن را دارا مي باشد كاهش ميدهد.

اين كه اگر يك جامد تبديل به جامد دوم و سومي شود به اين تحول يوتكتوئيدي گويند اما هيپويوتكتوئيدي به ماقبل يوتكتوئيدي گفته ميشود كه در آن فريت a از حد حلاليت خارج ميشود.

گزارش كار سوم:

آلياژهاي ريختگي آلومينيوم نسبت به مواد تشكيل دهنده از انواع مشابهي هستند كه اغلب عناصر به طور جزئي در آلومينيوم حل شده و محلول جامدي از آلومينيوم را به وجود مي آورند. به طور كلي در صورت اضافه شدن عناصر آلياژي سه حالت ممكن است اتفاق بيافتد.

الف ـ عنصر يا عناصر اضافه شده در فاز a.Al حل ميگردند.

ب ـ تركيبات بين فلزي مختلفي را بوجود مي آورند.

ج ـ همراه با فاز a.Al مخلوطهاي يوتكتيكي مختلفي را ايجاد ميكنند.

اغلب عناصر آلياژي حلاليت محدودي را در حالت جامد با آلومينيوم به وجود ميآورند. و مقدار اضافي اين عناصر تركيباتي رسوبي ايجاد ميكنند، كه اساس عمليات حرارتي بعدي در اين آلياژ است. معمولترين نوع عمليات حرارتي كه به منظور سخت كردن در چنين آلياژهايي صورت ميگيرد، عمليات انحلال، سپس تشكيل رسوب به شكل تركيبات مختلف در درجات حرارت كمتر – سختي رسوبي يا پيري است.

بدين ترتيب آلياژهاي ريختگي آلومينيوم از نظر ساختماني به سه گروه تقسيم ميشوند:

1 ـ آلياژهاي قبل از يوتكتيكي كه اصلي ترين فاز تشكيل دهنده اين آلياژها، فاز زمينه a.Al بوده و فازهاي ديگر شامل يوتكتيك و تركيبات بين فلزي است كه در زمينه قرار مي گيرد.

2 ـ آلياژ يوتكتيكي كه بيشترين مجموعه را در اين آلياژ مخلوط يوتكتيكي تشكيل داده و حاوي مقادير خوبي از فاز اضافي a.Al و همچنين تركيبات ديگر است.

3 ـ آلياژهاي بعد از يوتكتيكي كه حاوي يك فاز اوليه بعد از يوتكتيك و تركيبات ديگري كه در داخل يوتكتيك توزيع ميگردند. هستند.

انجام عمليات حرارتي متنوع و مختلف به صورت تك مرحلهاي يا تركيب فاز چندين عمليات حرارتي مختلف از قبيل: تنش گيري، سخت ي رسوبي، عمليات انحلال و پايداري ساختار داخلي بر روي آلياژهاي آلومينيوم عملاً كاربرد وسيع اين آلياژها را در صنعت امكان پذير ميسازد.

عادي ترين نوع عمليات حرارتي كه به طور معمول بر روي آلياژهاي آلومينيوم انجام ميگيرد سخت كردن توسط سختي رسوبي و پيرسختي است. و تركيبات اصلي كه بدين منظور در آلياژهاي آلومينيوم مورد استفاده قرار ميگيرد فازهاي CuAl2 يا Mg2Si و گاهي نيز هر دوي آنها است.

روش ريختهگري كه در آلياژها انتخاب ميگردد نسبت به تركيب شيميايي آنها متفاوت است و با تركيب شيميايي كه آلياژ موردنظر دارد و همچنين نسبت به مشخصات ساختار داخلي و خواص مكانيكي و فيزيكي موردنظر انتخاب روش ريختهگري در قالب ماسهاي يا فلزي كاملاً با يكديگر تفاوت دارد و در برخي موارد مشاهده ميگردد كه بعضي آلياژها از نظر تركيب شيميايي مشابه يكديگر هستند در صورتي كه كاملاً از نظر قيمت و مقدار ناخالص با هم تفاوت دارند.

برخي عوامل ديگر كه معمولاً در انتخاب آلياژ مورد توجه قرار ميگيرند شامل: طراحي قطعه ريختگي، مقاومت قطعه در مقابل خوردگي و قابليت جوشكاري و غيره است.

بيش از 50% كل مصرف آلياژهاي آلومينيوم در ساخت و سائل نقليه است، در حالي كه در حدود 50% باقي مانده آن در مصارف عمومي، مهندسي برق و وسائل خانگي و ساختماني است.

ساختار ميكروسكوپي – آلومينيوم خالص تجاري در اغلب موارد به عنوان يك فلز خالص در نظر گرفته شده است. اما در حقيقت به علت وجود ناخالصيها كه به طور عادي در آن يافت ميگردند. مي توان آن را يك آلياژ به حساب آورد. قطعه ريخته گري شده از اين فلز داراي زمينه a-Al است و با استفاده از عوامل مانند ريختن مذاب در درجه حرارت كمتر، اضافه كردن مواد ريزكننده دانه دار داخل مذاب يا به وسيله انرژي مكانيكي از قبيل هم زدن مذاب بين انجماد، اندازه دانهها قطعه ريختگي را ميتوان ريزتر كرد. و به همين ترتيب، با سرد كردن سريع مذاب در يك جهت ميتوان دانههايي ستوني يا كاملا يك جهتي را در قطعه ريختگي به دست آورد.

در نتيجه مهمترين عوامل كنترل كننده ساختار داخلي در قطعات ريختهگري شده اين فلز درجه حرارت ريختن و سرد كرده حين انجماد است كه در شكلهاي تأثير دو فاكتور نام برده در ساختار ميكروسكوپي قطعات ريختگي آلومينيوم مشاهده ميگردد.

ساختار ميكروسكوپي كاملا ستوني نمونهاي از آلومينيوم خالص تجاري در حرارت 750 درجه سانتيگراد و در داخل قالب فلزي ريخته گري شده است. كه در شكل مشاهده ميگردد و در صورتي كه همين فلز در حرارت 680 درجه سانتيگراد در قالب فلزي ريخته گري گردد، يك تغير كلي در ساختار ميكروسكوپي قطعه از دانههاي ستوني به دانه هايي كه كاملا ريز و يك شكل ملاحظه خواهد شد.(شكل 26)

وسايل موردنياز:

آلومينيوم خالص، قالب فلزي ـ قالب ماسهاي،

تئوري آزمايش: ابتدا يك قالب فلزي و ماسهاي تهيه كرده و مذاب آلومينيوم خالص را در آنها ريخته و مي گذاريم تا به حالت انجماد كامل برسند.

پس از اينكه به انجماد كامل رسيدند آنها را اول به طور كامل توسط انواع سمبادهها، صيقل داده، شايان ذكر است كه در آلياژهاي آلومينيوم نياز به انجام عمل پوليش كاري نيست. پس از انجام عمل سمباده كاري قطعات را داخل محلول اچ قرار ميدهيم و در زير ميكروسكوپ تأثير سرعت كردن را در آلومينيوم خالص بررسي ميكنيم.

در قالب ماسه اي به دليل كاهش سرعت كردن قطعه حين انجماد در قالب ماسهاي نسبت به قالب فلزي ساختارهايي كه در اين حالت به دست خواهند آمد داراي دانههاي بزرگتر خواهد بود و به طوري كه در مقايسه با يكديگر نشان مي دهند دانههاي ستوني كه در قالب ماسهاي ايجاد شده است پهن تر و بزرگتر از دانههايي هستند كه در قالب فلزي شكل و در حرارت مشابه بدست آمدهاند.

ساختار ميكروسكوپي نمونه ريخته گري شده در حرارت 750 درجه سانتيگراد در قالب ماسهاي مشاهده ميشودو به همان ترتيبي كه مشخص است ساخار موردنظر داراي رشد دندريتي بوده و حفرههايي در نتيجه انقباض فلزحين انجماد در بين شاخههاي دندريتي آن به وجود آمده است.

اغلب عناصر آلياژي قابليت حل شدن خوبي در فاز a-Al دارند اما در حالت عادي مقدار عناصر آهن و سيليسيم در داخل آلومينيوم به اندازه كافي زياد بوده وجود اين دو عنصر توليد يك تركيب بين فلزي a-FeSiAl در ساختار آلومينيوم تجاري ميكند و بدين ترتيب ساختار ميكروسكوپي آلومينيوم تجارتي خالص شامل محلول جامد a-Al كه در اصل زمينه آنرا تشكيل مي دهد و هم چنين شامل فازهاي مختلفي از قبيل FeSiAl است كه در اندازه و شكلهاي متفاوت در بين شاخههاي دندريتي زمينه و در مرز دانه ها توزيع گرديده است فازهاي مزبور كه در اصل به عنوان ناخالصي در آلومينيوم وجود دارند به صورت سوزني بوده و كاهش سرعت سرد كردن حين انجماد باعث ايجاد تركيب يوتكتيكي به صورت a-Al/a-(FeSiAl) در آن ميگردد و به طوري كه يوتكتيك تشكيل شده در مرز سلولهاي a-Al رسوب ميكند.

افزايش سرعت سرد كردن و ريز كردن دانههاي فاز a-Al روشهايي است كه به منظور كاهش اندازه و همچنين افزايش در توزيع فاز a-AlSiAl به كار برده شده است.

شكل 32 ساختار ميكروسكوپي ناحيهاي از نمونه ريخته گري شده در قالب فلزي و در حرارت 680 درجه سانتيگراد شكل 26 را نشان مي دهد. و همان طوري كه ملاحظه ميگردد ريزتر كردن دانهها باعث توزيع و پراكندگي بيشتر فاز a-FeSiAl در داخل مقطعه ريختگي ميگردد.

فهرست مطالب

عنوان: چدن خاكستري كم كربن.. 1

چكيده: آزمايش و بررسي ساختار ميكروسكوپي چدن خاكستري كم كربن.. 1

مقدمه. 2

اهميت متالوگرافي.. 2

هدف از پوليش كردن و اچ كردن.. 3

شرح آزمايش (نحوه انجام كار)3

نتيجه آزمايش:5

چدن خاكستري.. 5

چدنهاي خاكستري.. 8

بحث و بررسي در مورد چدنهاي خاكستري:8

تغيير كربن معادل در چدنهاي خاكستري: ( بحث و بررسي)9

نتيجه كار10

چدنها Castiron. 10

چدن نشكن.. 11

چدن داكتيل.. 12

هدف آزمايش: بررسي ريزساختار چدن داكتيل.. 13

بحث و بررسي«چدن داكتيل». 13

چدن سفيد. 14

سفيد شدن چدن به دليل نفوذ تلور15

چدن سفيد. 15

هدف آزمايش: بررسي ريزساختار چدنهاي سفيد قبل و بعد از اچ كردن.. 15

بحث و بررسي در مورد چدنهاي سفيد. 16

ساختار ماكروسكوپي چدن سفيد. 16

بررسي ساختار چدن سفيد. 17

مقدمه:17

روش آزمايش.... 17

چدن ماليبل.. 18

چدن ماليبل با زمينه پرليتي.. 19

چدن ماليبل.. 19

هدف آزمايش: بررسي زيرساختار چدن ماليبل.. 19

بحث و بررسي (چدن ماليبل)20

فولادها21

مقدمه:21

مقدمه. 22

فولاد هاي عمليات حرارتي نشده22

موضوع: بررسي ساختار ميكروسكوپي فولادهاي ساده كربني.. 22

مقدمه: فولادها Stcell22

فولادهاي هيپوريوتكتوئيدي.. 23

نام گزارش: بررسي زمينه و ساختار فولادهاي ساختماني.. 24

تئوري آزمايش.... 24

بحث و نتيجه گيري.. 25

نام گزارش: تحقيق و بررسي زمينهاي فولادهاي ابزار25

بحث و نتيجه گيري.. 26

فولاد. 27

موضوع: بررسي ساختمان ميكروسكوپي فولادهاي ساده كربني.. 28

مقدمه: فولادها Steel28

مقدمه. 29

سمنتيت (كاربيد آهن):29

تبديل آهسته فولاد. 29

تأثير عناصر ديگر بر فولاد. 35

گوگرد:35

منگنز:36

فسفر:36

فولادهاي هيپويوتكتوئيدي HYPOEUTOID.. 36

فولادهاي هيپويوتكتوئيدي.. 37

فولادهاي هيپويوتكتوئيدي.. 39

تعريف تحول يوتكتوئيدي و هيپوتكتوئيدي.. 40

گزارش كار سوم:40

عنوان گزارش: آلياژهاي آلومينيوم. 40

گزارش كار چهارم. 42

نمونه اي از موارد كاربرد آلياژهاي آلومينيوم. 43

آلياژهاي آلومينيوم ـ آلومينيوم خالص تجاري.. 43

نتيجه كار44

آلومينيوم خالص.... 44

انواع سمبادههاي موردنياز44

هدف آزمايش: تأثير سرعت كردن بر خواص آلومينيوم. 44

بحث و بررسي در مورد آلومينيوم خالص.... 45

تهیه شده توسط سایت فایلکده برتر

مبلغ واقعی 26,125 تومان 20% تخفیف مبلغ قابل پرداخت 20,900 تومان

برچسب های مهم